Se puede decir que las bicicletas realmente han entrado en la era de la fibra de carbono. Aunque no me atrevo a decir que sean de gran calidad y baratos, ya son mucho más baratos que hace diez años. Sin embargo, esto no afecta al precio de venta de aquellas bicicletas de fibra de carbono que se posicionan como de gama alta. Entre las diferentes marcas de bicicletas, a los fabricantes siempre les gusta utilizar algunas descripciones vagas o términos sofisticados para presentar sus materiales y procesos de fabricación de fibra de carbono. Pero si puedes profundizar un poco más, encontrarás que estas cosas de las que hablan y promueven son en realidad cosas muy similares. Sin embargo, aun así, los encuadres resultantes son diversos.

En los cuadros de bicicleta de fibra de carbono , un diseño más detallado, las pruebas, la correcta selección de materiales, cómo colocarlos, garantizar la coherencia en la fabricación, etc., marcan diferencias entre las distintas marcas y modelos, incluido el precio.

Entonces, ¿cómo se convierte la fibra de carbono en un cuadro paso a paso? ¿Qué tecnologías y métodos se utilizarán en el proceso de fabricación? ¿Cuáles son algunas de las cuestiones que seguimos sin entender? Si todo el mundo utiliza los mismos materiales, ¿por qué un cuadro es mejor que otro?

hacer fibra de carbono

De las materias primas al acrilonitrilo

Para empezar a fabricar fibra de carbono, los fabricantes toman amoníaco y propano y los combinan en una reacción química. Ambos son compuestos naturales: el amoníaco se encuentra en la orina, entre otras cosas, y el propano se encuentra en los combustibles fósiles y el gas natural. El resultado de combinar estas dos cosas es un líquido llamado acrilonitrilo, que es el componente básico de la fibra de carbono.

Del acrilonitrilo al poliacrilonitrilo

El siguiente paso es hacer reaccionar el líquido consigo mismo mediante una reacción química llamada polimerización por radicales libres. Para hacer esto, se agrega una cantidad muy pequeña de un catalizador llamado iniciador, que hace que todas las moléculas individuales de acrilonitrilo se unan en largas cadenas.

Piense en cada molécula de acrilonitrilo como si fuera una persona borracha en una fiesta de bodas. El iniciador químico especial es como ese tío borracho molesto que inicia una línea de conga. Una a una, las personas se van uniendo y la cadena de personas (moléculas) se hace cada vez más larga. Estas largas cadenas de acrilonitrilo ahora son un polímero llamado poliacrilonitrilo (poli significa muchos) y así es como se fabrica el 90% de la fibra de carbono que conocemos y amamos.

El método alternativo: alquitrán de hulla y brea

Parte del 10% restante se obtiene mediante un proceso que utiliza alquitrán de hulla y brea. Este es un método de producción más caro que da como resultado fibras súper rígidas con un coeficiente de expansión térmica realmente bajo, lo que significa que no cambian de tamaño cuando se exponen a diferentes temperaturas. Sin embargo, este carbono no es realmente importante para nosotros. Se usa en naves espaciales, no en bicicletas.

Siguiendo brevemente con esa analogía de la conga, se pueden agregar aditivos a las líneas de conga para modificar las propiedades materiales de esas hebras de acrilonitrilo. Esto depende del propósito final de la fibra de carbono que se fabrica: ya sea para bicicletas, trenes o cualquier otra cosa. Por supuesto, esto es una simplificación excesiva de un proceso complejo, pero esperemos que entiendas la idea.

Reticulación de las fibras

Las cadenas de poliacrilonitrilo (o diminutas líneas de conga, si eso es más fácil) luego se extraen en fibras o hebras y se enrollan en grandes bobinas. Luego se extienden en un horno y se calientan en presencia de oxígeno a unos 200 o 300°C para oxidarlos. Esta es una parte realmente importante del proceso, ya que crea enlaces cruzados entre las cadenas de poliacrilonitrilo.

Volviendo a mi analogía de la conga favorita, lo que sucede es que obtienes múltiples líneas de conga y haces que se alineen una al lado de la otra en paralelo, luego haces que se tomen de la mano, entrecruzando esas líneas, y esto lo hace realmente muy fuerte. Una bolsa de transporte está hecha de carbono, muy similar a la fibra de carbono, pero está hecha de polietileno, que no tiene esa reticulación. Como resultado, es fuerte en una dirección pero se romperá en otra. Al reticular las fibras, aumenta la densidad de la fibra y hace que la fibra de carbono sea realmente fuerte.

Carbonización

La siguiente parte del proceso se llama carbonización. Los fabricantes toman las hebras de fibra de carbono y las calientan a 1.000°C o más sin presencia de oxígeno. La falta de oxígeno impide que las fibras se quemen y hace que las hebras de carbono vibren. Esta vibración rompe los enlaces químicos con átomos que no son de carbono, que luego se liberan, y fortalece los enlaces entre las hebras de carbono. Los científicos en realidad no saben por qué sucede esto, pero saben que funciona. El proceso de calentamiento mejora la estructura cristalina del carbono, esencialmente produciendo hebras de grafito.

Carbono de alto y bajo módulo

Lo interesante de la carbonización es que determina en gran medida el módulo de la fibra de carbono. Cuanto más tiempo se cocina y mayor es la temperatura, más átomos distintos del carbono se expulsan del material. Con eso, las hebras pierden peso y volumen, dejándote con una fibra de carbono más pura. Cuanto más puro es, mayor es el módulo. Las fibras de carbono de módulo superior son más rígidas, pero más caras porque requieren más tiempo en el horno y temperaturas más altas. De eso es de lo que hablan las empresas de bicicletas cuando hablan de fibra de carbono de módulo alto y bajo en los cuadros de sus bicicletas.

Añadiendo resina

Tener fibras de carbono por sí solas no es nada bueno. Son súper fuertes y tienen una alta resistencia a la tracción, pero también bastante frágiles. Ahí es donde entra en juego la resina o, como se llama técnicamente, la matriz (aunque no es necesario tomar la pastilla roja para verla).

La fibra de carbono es un material compuesto, que es una combinación de dos o más materiales. Al combinar diferentes cosas, puedes combinar sus propiedades físicas y crear un nuevo súper material. Un gran ejemplo de material compuesto es el hormigón armado. Tienes los alambres de acero rodeados por una matriz de concreto, lo que los hace mucho más fuertes que los alambres de acero solos o el concreto estándar. La fibra de carbono es muy parecida, sólo que en menor escala. Tienes los cables de fibra de carbono rodeados de resina, que juntos forman la matriz.

Este proceso tampoco es muy sencillo. En primer lugar, deben raspar la superficie de las fibras de carbono, tal como se raspa la superficie de una cámara de aire antes de pegar un parche. En el caso de la fibra de carbono, normalmente lo hacen arrastrando las hebras a través de baños de ácido nítrico. Con la superficie de la fibra rugosa, se aplica un recubrimiento especial llamado apresto. Esto protege las fibras para que puedan manipularse y procesarse más fácilmente en el futuro.

Añadiendo la resina

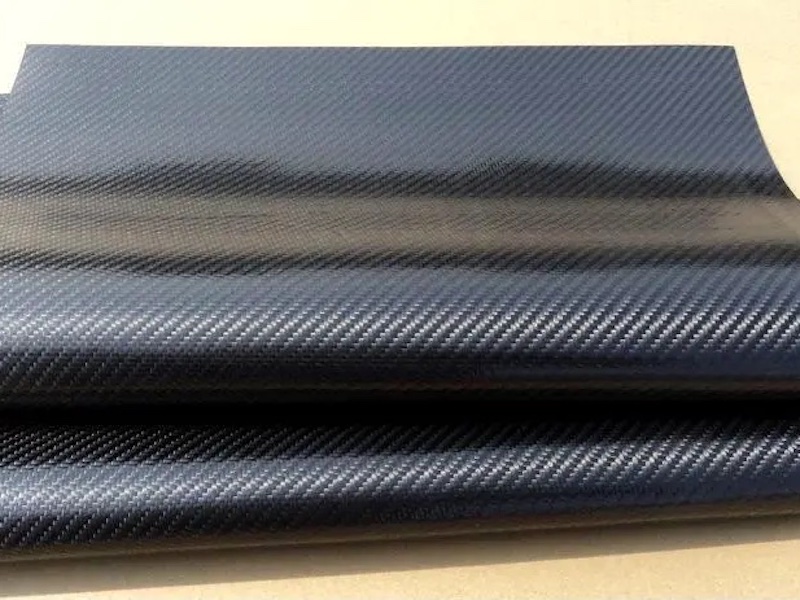

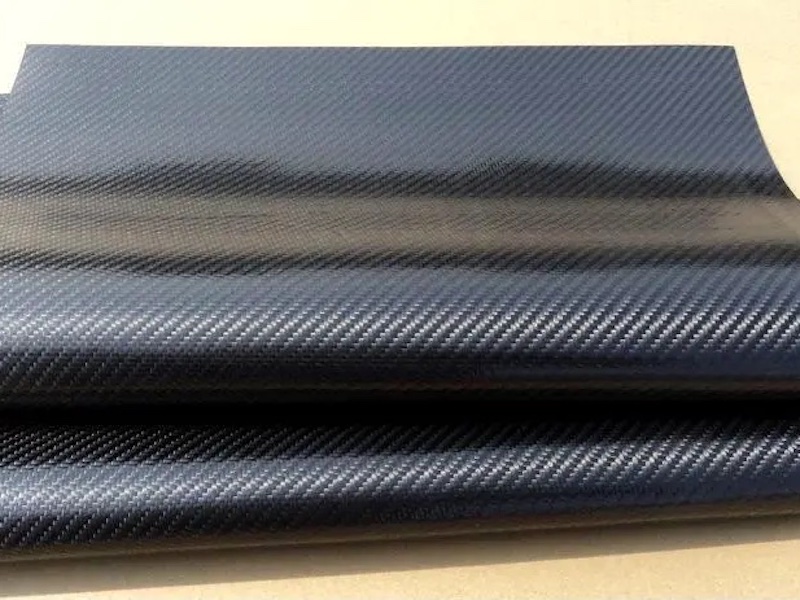

En este punto, parte de la fibra de carbono se enrolla en grandes bobinas, pero la mayor parte se teje en láminas y se envía a los preimpregnados, quienes aplican una resina a la matriz. Las resinas que utilizan son secretos muy bien guardados y se utilizan diferentes resinas dependiendo del uso previsto de la fibra de carbono. Para la industria de las bicicletas, se utilizan principalmente resinas epoxi. Los preimpregnados impregnan resina en las láminas de carbono, luego las enrollan y las envían a los fabricantes de bicicletas.

Una vez que lo tienen en sus manos, los fabricantes de bicicletas lo cortan en las formas que necesitan para fabricar bicicletas y comienzan a colocar capas y moldear sus cuadros.

El método alternativo: tejidos personalizados

La fibra de carbono que se envía en forma de bobina es utilizada por fabricantes especializados como Time y Lightweight. Tejen o enrollan filamentos de fibra de carbono internamente, por lo que toman hebras de fibra de carbono sin resina y luego las tejen en la forma que desean. Y a medida que ocurre ese proceso de tejido, también aplican resina. El peso ligero dice que esto les permite ser más eficientes con la resina, lo que básicamente significa que usan menos y logran un peso menor. Sin embargo, como puedes imaginar, es más caro.

donde se hace

Dado lo extendida que está la fibra de carbono, sorprendentemente hay pocos fabricantes en todo el mundo. Con diferencia, la más grande es una empresa japonesa con sede en Tokio llamada Toray. También está Hexel con sede en Stamford, Connecticut, Mitsubishi en Sacramento, California y SGL Carbon con sede en Wiesbaden, Alemania, entre otros.

El futuro de la fibra de carbono

Los científicos de materiales siempre están buscando resinas y fibras de mayor rendimiento y mejoras incrementales en la fibra de carbono. Sin embargo, en términos de grandes pasos, la idea más interesante es formar fibras de carbono a partir de nanotubos de carbono. Piense en ellos como láminas de grafito enrolladas en tubos. Son mucho más fuertes que las fibras a base de sartén que utilizamos actualmente. De hecho, si hicieras tu bicicleta con ellos, sería a prueba de balas. Si hicieras una camiseta con esto, sería a prueba de balas. Según los científicos, incluso se podría hacer un ascensor espacial con ellos, así de fuertes son. El problema es que todavía no hemos desarrollado una forma escalable y rentable a gran escala de fabricarlos en gran volumen y en un gran tamaño que realmente pueda tejerse físicamente o tejerse en objetos.

Los científicos también están buscando formas de hacer que la fabricación de fibra de carbono sea más ecológica. Actualmente, hay muchos químicos desagradables involucrados, como el amoníaco y el propano. La gente está investigando precursores biológicos que podrían funcionar, como la lignina, que es una fibra que se encuentra en plantas como el apio.

Por último, se está trabajando mucho para encontrar una forma de reciclar la fibra de carbono. Actualmente, es prácticamente de un solo uso, aunque algunas empresas están encontrando formas de utilizar fibra de carbono cortada como filamento de impresora 3D. Puede que sea el material maravilloso actual, pero todavía hay muchas maneras en que podríamos mejorar la fabricación y el uso de la fibra de carbono.

español

español English

English français

français Deutsch

Deutsch italiano

italiano Envíanos un correo electrónico : sales@tourdecycling.com

Envíanos un correo electrónico : sales@tourdecycling.com

Soporta red IPv6

Soporta red IPv6